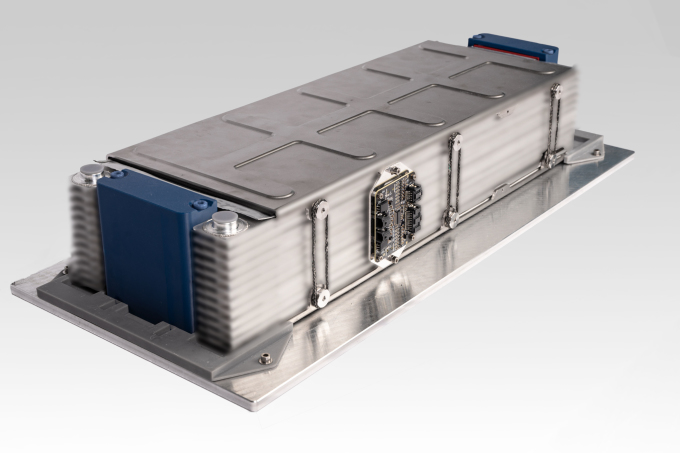

포스텍(POSTECH)은 김형섭 친환경소재대학원·신소재공학과 교수와 김동식·이안나 기계공학과 교수 연구팀이 금속 3D 프린팅 기술을 활용해 기존 방식의 한계를 뛰어넘는 우주 탐사용 고정밀 마이크로추력기를 개발했다고 3일 밝혔다.

최근 우주에 점점 더 많은 소형 위성이 올라가고 있다. 이들은 지구의 날씨를 관측하고, 전 세계 통신을 연결하며, 기후 변화를 감시하는 중요한 역할을 한다. 우주에서 위성이 제대로 움직이려면 자동차 엔진처럼 '추진 장치'가 필요한데, 문제는 소형 위성에 들어갈 추진 장치는 손가락 크기만큼 작으면서도, 우주의 극한 환경을 견뎌야 한다는 점이다. 지금까지는 실리콘을 깎아 만들거나, 초소형 기계 부품들을 조립하는 '미세전자기계시스템(MEMS)' 기술을 사용했지만, 성능과 내구성에 한계가 있었다.

연구팀은 '금속 3D 프린팅(LPBF)' 기술을 활용했다. '금속 3D 프린팅'은 레이저로 금속 가루를 녹이며 층층이 쌓아 원하는 모양을 만드는 기술이다. 이 기술을 이용하면 기존 방식으로는 불가능했던 매우 얇고 복잡한 구조도 정밀하게 제작할 수 있다.

연구팀이 만든 마이크로추력기는 아주 작지만 놀라운 성능을 보였다. 연소가 일어나는 챔버(chamber) 벽 두께는 0.5㎜에 불과하다. 이는 동전 두께보다도 얇은 수준이며, 연료가 분사되는 구멍은 약 180마이크로미터(㎛) 수준인데, 이렇게 정교하게 제작된 추력기는 실제 우주 환경과 비슷한 700도의 고온에서 1분 동안 진행된 연소 실험에서도 구조적 손상 없이 안정적으로 작동했다. 추진 효율도 매우 높았다. 특성 속도 효율은 84.3%, 비추력 효율은 91.7%를 기록했다.

이번 연구는 우주 탐사에 새로운 가능성을 열어줄 것으로 기대된다. 훨씬 작고 가벼우면서 성능이 뛰어난 추력기를 저렴하게 만들면, 더 많은 소형 위성을 우주에 보낼 수 있고 이는 곧 더 정확한 일기예보와 지구 관측, 더 빠른 통신이 가능해진다는 의미다. 화성이나 소행성 같은 먼 우주 탐사에도 활용할 수 있다.

김형섭 교수는 “이번 연구는 금속 3D 프린팅을 활용해 소형 우주 추진기를 가볍고 정밀하게 만든 최초 사례”라며 이번 연구의 의의를 전했다. 또한, “특히 학생들이 주도적으로 연구를 이끌어 탁월한 성과를 낸 점에서도 큰 의미가 있다”라고 말했다.

한편, 과학기술정보통신부(MSIP), 한국연구재단(NRF), 방위사업청, 산업통상자원부, 한국기초과학연구원 연구사업과 글로컬대학 30 사업 지원을 받아 수행된 이번 연구성과는 최근 엔지니어링 분야 국제 학술지인 '버츄얼 앤 프로토타이핑(Virtual and Physical Prototyping)' 온라인판에 게재됐다.

포항=정재훈 기자 jhoon@etnews.com

![[밀덕텔링] [단독] 항우연, '차세대 무인전투기용' 엔진 개발 착수](https://www.bizhankook.com/upload/bk/article/202509/thumb/30261-73826-sampleM.jpg)

![[반도체 유니콘을 향해]<10> 친환경 극저온 냉각 두각 '차고엔지니어링'](https://img.etnews.com/news/article/2025/09/02/news-p.v1.20250902.1b6ecd63da3647d8ab41da3807c6f03e_P1.jpg)